Curso Online de Evolução da Manutenção Industrial.

Neste curso iremos falar do aumento e diversificação das instalações e equipamentos, projetos mais complexos, surgimento de novas técnica...

Continue lendoAutor(a): Cristiano Magno Alcantu.

Carga horária: 10 horas

Por: R$ 24,90

(Pagamento único)

Mais de 30 alunos matriculados no curso.

Com certificado digital incluído

Com certificado digital incluído

Avaliação dos alunos: 4 no total

- Donizete Cruz De Miranda

- Henrique De Souza Santos

- Tarcisio Antonio Di Bernardi Martins

- Aqui você não precisa esperar o prazo de compensação do pagamento para começar a aprender. Inicie agora mesmo e pague depois.

- O curso é todo feito pela Internet. Assim você pode acessar de qualquer lugar, 24 horas por dia, 7 dias por semana.

- Se não gostar do curso você tem 7 dias para solicitar (através da pagina de contato) o cancelamento ou a devolução do valor investido.*

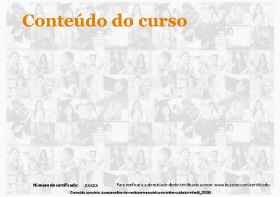

- Adquira certificado ou apostila impressos e receba em casa. Os certificados são impressos em papel de gramatura diferente e com marca d'água.**

** Material opcional, vendido separadamente.

Modelo de certificados (imagem ilustrativa):

Frente

Frente

Verso

Verso

-

Evolução da Manutenção Industrial.

evolução da manutenção industrial.

-

Nas Organizações

nas organizações

aumento e diversificação das instalações e equipamentos;

projetos mais complexos;

surgimento de novas técnicas;

novos enfoques sobre organização da manutenção;

necessidade de respostas mais rápidas -

Nos profissionais de manutenção

nos profissionais de manutenção

mudanças rápidas - necessidade de mercado

participar do planejamento estratégico global da companhia;

planejamento estratégico de metas e ações- administração por resultados;

reações e respostas rápidas a estas mudanças;

resultados estratégicos - produtividade, qualidade,custos e prazos - maior comprometimento -

HISTÓRICO DE MANUTENÇÃO -- 03 Momentos Importantes Desde a Década de 30 -- Análise Evolutiva

histórico de manutenção -- 03 momentos importantes desde a década de 30 -- análise evolutiva

-

Primeira Geração - Antecedeu a 2ª Guerra Mundial : perfil industrias

primeira geração - antecedeu a 2ª guerra mundial : perfil industrias

pouco mecanizada;

equipamentos simples e super dimensionados;

produtividade era prioritária;

manutenção não era sistematizada;

registros manuais de serviços e controles apontados; -

- Serviços de limpeza, lubrificação e reparos corretivos executados após a quebra; - Serviços fundamentados na: Manutenção Corretiva

- serviços de limpeza, lubrificação e reparos corretivos executados após a quebra; - serviços fundamentados na: manutenção corretiva

-

2ª Geração - após 2ª guerra até anos 60

2ª geração - após 2ª guerra até anos 60

pressões do período pós-guerra;

aumento da demanda por todo tipo de produtos;

mão de obra industrial diminui sensivelmente;

forte apelo ao aumento de mecanização

aumento da complexidade das instalações industriais -

-Maior evidência da disponibilidade e confiabilidade; -Aumento da busca por maior produtividade; -Maior dependência do bom funcionamento das máquinas; -Busca de soluções para evitar as falhas dos equipamentos;

-maior evidência da disponibilidade e confiabilidade; -aumento da busca por maior produtividade; -maior dependência do bom funcionamento das máquinas; -busca de soluções para evitar as falhas dos equipamentos;

-

Surge : Manutenção Preventiva

surge : manutenção preventiva

intervenção nas máquinas passam a ser realizadas em intervalos fixos;

custo da manutenção elevado se comparado com outros custos operacionais;

aumenta-se o planejamento e controle da manutenção

registros de manutenção realizados em computadores de grande porte -

3ª Geração: a partir da década de 70

3ª geração: a partir da década de 70

acelera-se o processo de mudança nas indústrias;

a paralisação da produção - aumenta os custos;

afeta a qualidade dos produtos;

necessidade de visualização instantânea dos fatos. -

EFEITOS DOS PERÍODOS DE PARALIZAÇÃO PROVOCAM A TENDÊNCIA MUNDIAL DE SE UTILIZAR:

efeitos dos períodos de paralização provocam a tendência mundial de se utilizar:

Pagamento único

Processando...aguarde...

Processando...aguarde...

Cursos Relacionados

-

GESTÃO DA PRODUÇÃO INDUSTRIAL

Este tecnólogo tem formação equivalente à do engenheiro de produção e é um especialista em processos de fabricação. No chão de fábrica, s...

R$ 24,9058h

70+

-

Rebocador Industrial

Sensibilizar os operadores de Rebocador Industrial quanto a necessidade de neutralizar ao máximo a possibilidade de provocar acidentes. A...

R$ 199,9014h

10+

-

Mecânico Industrial

Curso Técnico Mecânico Industrial Completo, com aulas interativas, curso 100% revisado em 2025, atende as maiorias das empresas no quesit...

R$ 299,90140h

10+

Encontre-nos no Facebook

Capítulos

- Evolução da Manutenção Industrial.

- Nas Organizações

- Nos profissionais de manutenção

- HISTÓRICO DE MANUTENÇÃO -- 03 Momentos Importantes Desde a Década de 30 -- Análise Evolutiva

- Primeira Geração - Antecedeu a 2ª Guerra Mundial : perfil industrias

- - Serviços de limpeza, lubrificação e reparos corretivos executados após a quebra; - Serviços fundamentados na: Manutenção Corretiva

- 2ª Geração - após 2ª guerra até anos 60

- -Maior evidência da disponibilidade e confiabilidade; -Aumento da busca por maior produtividade; -Maior dependência do bom funcionamento das máquinas; -Busca de soluções para evitar as falhas dos equipamentos;

- Surge : Manutenção Preventiva

- 3ª Geração: a partir da década de 70

- EFEITOS DOS PERÍODOS DE PARALIZAÇÃO PROVOCAM A TENDÊNCIA MUNDIAL DE SE UTILIZAR:

- - Sistemas “Just in Time”; - Pausas na produção - paralisação da fábrica; - Crescimento da manutenção e da mecanização indica confiabilidade e disponibilidade; - Enfoque dos pontos chaves: “ saúde,processamento de dados e telecomunicações”

- - Maior automação pode significar falhas mais freqüentes - Falhas em equipamentos: Conseqüências na segurança e meio ambiente; - Aumentam os padrões de segurança e controles ambientais;

- -Regulamentações legislativas podem impedir funcionamento de empresas; -reforça-se o conceito da : MANUTENÇÃO PREDITIVA

- Importante Interação entre as Fases de Implantação de um Sistema. Projeto, fabricação, instalação, manutenção e operação

- DISPONIBILIDADE E CONFIABILIDADE TORNAM-SE MAIS EVIDENTES

- UNIDADE DE ALTA PERFORMANCE

- ECONOMIA GLOBALIZADA

- GESTÃO ESTRATÉGICA DA MANUTENÇÃO

- MUDANÇAS ESTRATÉGICAS IMPORTANTES

- da disponibilidade do faturamento e do lucro da segurança pessoal e das instalações

- demanda de serviços custos preservação ambiental

- Ao invés de“Mudança de Cultura”,é preciso que a gestão implemente uma “Cultura de Mudanças”.

- -missão estratégica gerencial liderar processo de Mudanças - Ferramentas gerenciais a disposição das empresas - CCQ,TPM,GQT,PCM,PQM, Tercerização,Reengenharia;

- Desperdiçadas por utilização incorreta ou “simples modismo” Gerentes - objetivos de manutenção - resultados desastrosos uso correto = excelentes resultados

- “A manutenção para ser estratégica, precisa estar voltada para os resultados empresariais da organização.”

- “Precisa deixar de ser somente Eficiente para se tornar Eficaz.”

- Não basta reparar o equipamento ou instalação o mais rápido possível; é preciso, principalmente, manter a função do equipamento reduzindo a probabilidade de uma parada não planejada na produção.

- ESTA É A GRANDE MUDANÇA DE PARADIGMA

- Paradigma do Passado

- Paradigma Moderno

- “ O mundo não se divide mais entre grandes e pequenos, esquerda e direita; mas sim, entre rápidos e lentos.” AlvinTofler

- TIPOS DE MANUTENÇÃO

- MANUTENÇÃO EMERGENCIAL

- *Espera-se equipamento apresentar defeito, para então realizar reparo. *Pouco eficaz,age somente após quebra inesperada. *Reparo não planejado, parada não planejada antecipadamente. *Desencadeia perda de produtividade.

- *Disponibilidade imediata de pessoal; *Serviços especiais - técnicos experientes e especializados; *Imediata disponibilidade de peças; *Alto custo do serviço de reparo; *Serviços surpresa emergenciais, atrapalham o Cronograma dos Serviços Planejados.

- * Em muitos dos serviço específicos, a manutenção corretiva não pode jamais acontecer. *Exp: manutenção de aeronaves deve ser zero - objeto de altíssimo risco; * O que garante isso é manutenção bem planejada, elaborado e executado.

- Recomenda-se ter equipes de mantenedores o mais próximo possível dos equipamentos para mínimas perdas de tempo no atendimento às Ordens de Serviços.

- “Manutenção Corretiva é a atuação para correção da falha ou do desempenho menor que o esperado.”

- “Manutenção Corretiva = Corrigir ou Restaurar.” Lembre-se: “Consertador” de emergência é espécie em extinção

- A Manutenção CORRETIVA em situações especiais, pode ser também Programada quando: > serviços não emergenciais; > paradas combinadas com a Produção – aproveitamento de horas não produtivas;

- MANUTENÇÃO PLANEJADA

- Manutenção Preventiva = planejada, oriunda de um Plano de Manutenção.

- “A Manutenção Preventiva atua de forma a reduzir ou evitar a falha ou queda no desempenho, obedecendo a um plano previamente elaborado: > Check-List , e > Cronograma – agendamento prévio baseado em intervalos definidos de tempo.”

- As PREVENTIVAS divide-se em: 1-Inspeção: > Visual (cinco sentidos) > Detalhada (desmontagem)

- 2- Sistêmica ou Sistemática Substituição por tempo instalado ou, tempo de uso.

- Oportunidades para paradas:

- adiantamento estratégico da produção, criando pulmões, - partilhamento da necessidade da intervenção de manutenção com os interesses da produção, - criar melhores condições para planejamento e, maiores detalhes dos serviços a serem realizados.

- CRITÉRIOS PARA APLICAÇÃO DA MANUTENÇÃO PREVENTIVA

- Critérios e Atividades previamente definidos. Devem acontecer durante paradas periódicas planejadas:

- # finalidade de restaurar componen-tes,ou inspecioná-los e ajustá-los. #maior garantia das funções do equi- pamento, durante os períodos de pro- dução. #método preventivo proporciona rit- mo de trabalho à produção e a equi- pe de manutenção.

- #diminui o risco de “correrias”e, proporciona menores chances de erros, #possibilidade da realização do serviço sem antes ter sido realizado uma avaliação técnica do problema, avaliação real do motivo do problema.

- Soluções “quebra galho” por falta de tempo planejado para os serviços, provocam alto risco para a segurança; Em qualquer sistema industrial o improviso é um dos primeiros focos de problemas.

- Planejamento e Monitoramento

- *maior confiabilidade ao equipamento *mais certeza à produção na entrega de lotes de produção *melhor previsão de disponibilidade do equipamento *considerável redução do risco de anomalias

- MANUTENÇÃO PREDITIVA

- É a atuação realizada com base em modificação de Parâmetros de CONDIÇÃO ou DESEMPENHO, cujo acompanhamento obedece a uma sistemática.

- A Manutenção Preditiva é a primeira quebra de paradigmas da manutenção: “quanto mais se intensifica, mais o conhecimento tecnológico desenvolve novos e melhores equipamentos que permitam avaliações confiáveis”.

- Custos a serem observados e considerados: - analisados de dois ângulos: a) acompanhamento periódico através de instrumento de medição e análise; b) instalação de sistema de monitoramento “on line”.

- Manutenção Preditiva

- - Sob o ponto de vista de produção: é tipo mais viável de manutenção - Monitora instantaneamente os equipamentos de produção,é normalmente executada com os equipamentos em operação, em regime de trabalho contínuo.

- Muitas vezes, a prática correta da “Manutenção Preditiva” também ajuda a reduzir o custo da “Manutenção Preventiva”.

- TIPOS DE APLICAÇÕES DA MANUTENÇÃO PREDITIVA

- MANUTENÇÃO PREDITIVA

- MANUTENÇÃO PREDITIVA em “ Aeronaves “

- MANUTENÇÃO PREDITIVA

- MANUTENÇÃO DETECTIVA

- MANUTENÇÃO DETECTIVA É a atuação efetuada em sistemas de proteção buscando DETECTAR FALHAS OCULTAS ou NÃO PERSEPTÍVEIS ao pessoal da Operação ou Manutenção. Tarefas executadas para verificar se um sistema de proteção ainda está funcionando representam a Manutenção Detectiva;

- MANUTENÇÃO DETECTIVA EXEMPLOS DE APLICATIVOS

- MANUTENÇÃO DETECTIVA Outros Tipos de Aplicativos

- Conceitos modernos de Manutenção

- Métodos e Ferramentas para Aumento da Confiabilidade

- Confiabilidade ( Reliability )

- Manutenibilidade(Maintainability)

- Manutenibilidade

- Disponibilidade (Availability)

- Disponibilidade:

- Disponibilidade

- RCM – Manutenção Centrada na Confiabilidade

- As 07 questões básicas da RCM

- EQUIPE DA RCM

- Benefícios adquiridos da RCM

- Resultados da Análise pela RCM